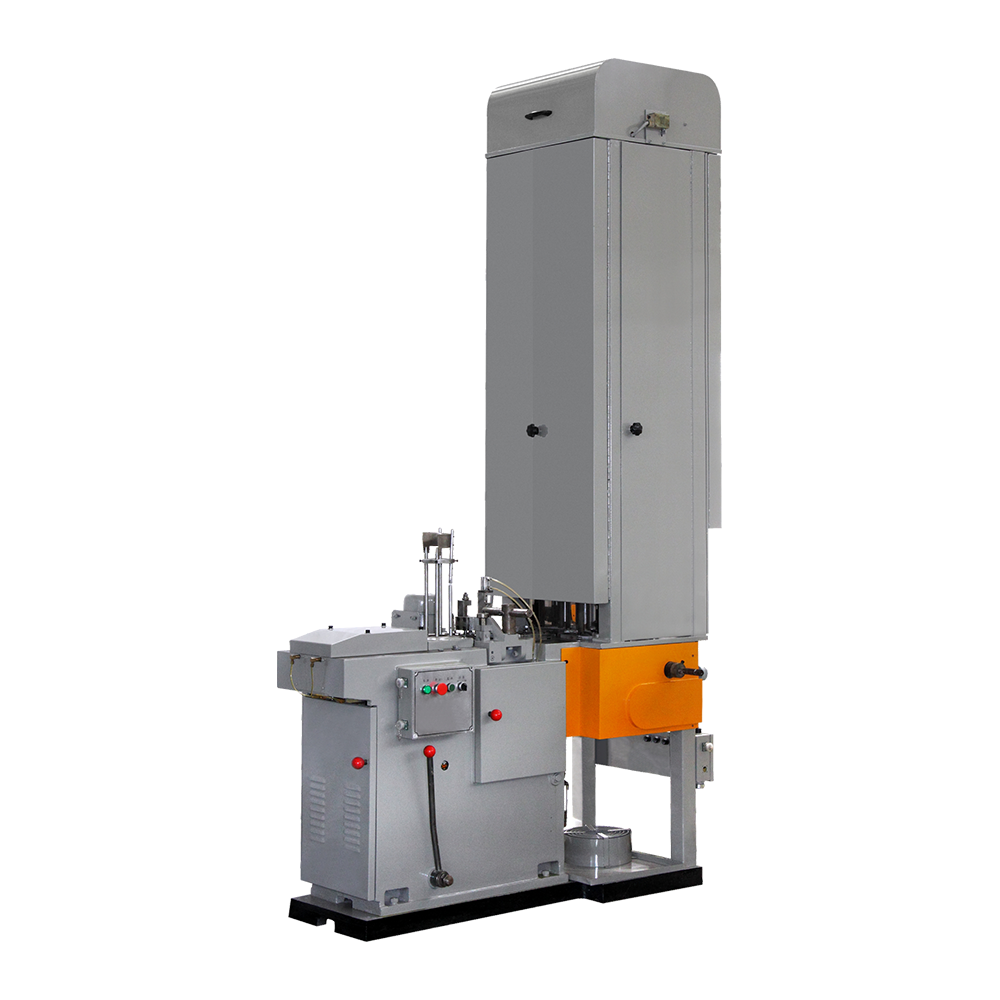

Visão geral das máquinas de fabricação de latas de leite em pó

As máquinas para fabricar latas de leite em pó são equipamentos especializados projetados para produzir latas adequadas para armazenar e transportar leite em pó. Essas máquinas realizam a formação, enchimento, vedação e, às vezes, rotulagem de latas em um processo contínuo ou semiautomático. A linha de produção normalmente inclui componentes para formação do corpo da lata, colocação da tampa, enchimento, vedação e inspeção de qualidade. A capacidade de manter a estanqueidade ao ar e a vedação adequada é essencial para preservar a qualidade e a vida útil do leite em pó, pois a exposição à umidade ou ao oxigênio pode degradar suas propriedades nutricionais e causar grumos ou deterioração. Portanto, as máquinas modernas muitas vezes integram mecanismos de detecção para garantir que as latas estejam devidamente seladas e herméticas.

Importância da vedação e estanqueidade ao ar

A vedação e a estanqueidade são parâmetros críticos para latas de leite em pó porque afetam diretamente a qualidade e a segurança do produto. A vedação adequada evita a entrada de contaminantes externos, umidade e ar na lata, o que poderia comprometer a estabilidade e segurança do leite em pó. A estanqueidade ao ar garante que o ambiente interno da lata permaneça controlado, protegendo o pó da umidade e da oxidação. As máquinas que monitoram esses parâmetros ajudam os fabricantes a cumprir os padrões de qualidade e os requisitos regulatórios, ao mesmo tempo que minimizam as perdas de produtos e mantêm a confiança do consumidor.

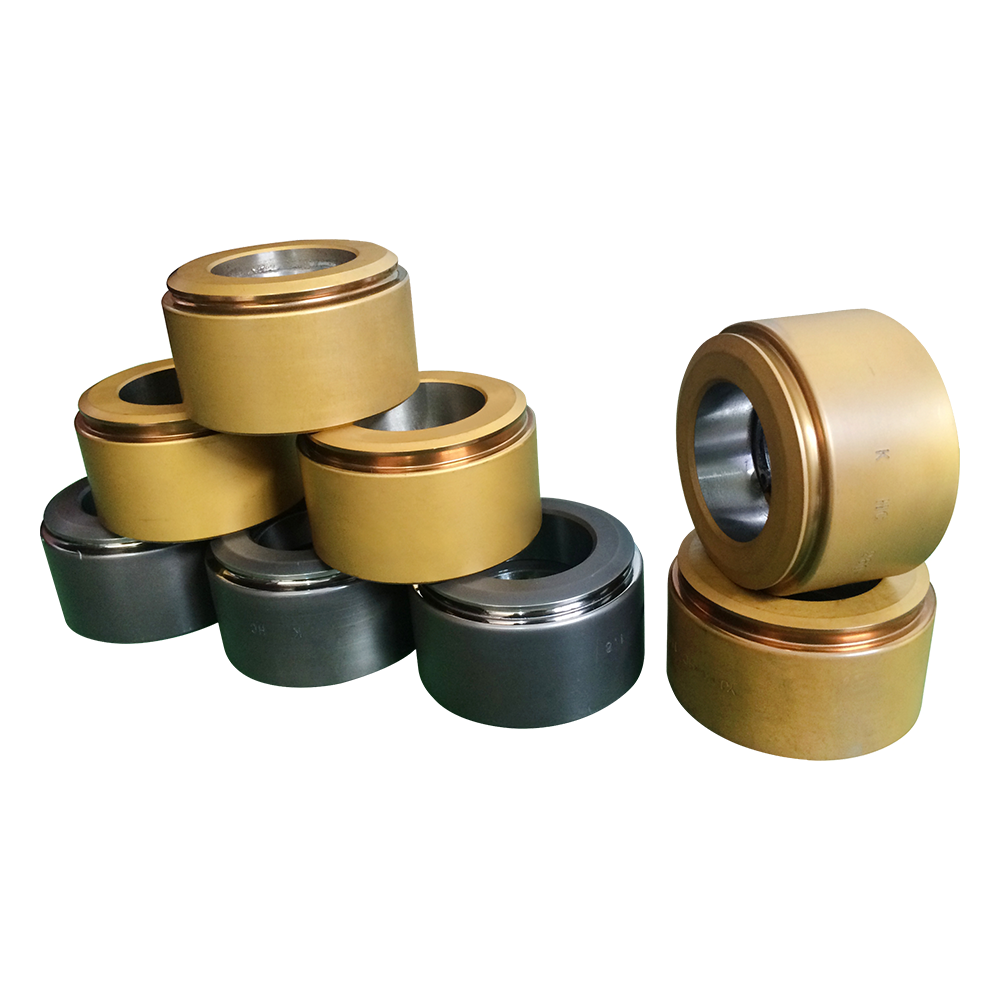

Mecanismos de detecção em máquinas de latas de leite em pó

Moderno leite em pó pode fazer máquinas estão equipados com vários sistemas de detecção para verificar a vedação e a estanqueidade ao ar. Mecanismos comuns incluem detecção de vácuo, teste de pressão e sensores de detecção de vazamento. A detecção de vácuo envolve a criação de um leve vácuo dentro da lata selada e a medição da queda de pressão ao longo do tempo; um vácuo estável indica vedação adequada. O teste de pressão utiliza ar comprimido para verificar se a lata mantém sua pressão interna, revelando vazamentos caso a pressão diminua. Sensores de detecção de vazamentos, incluindo dispositivos ultrassônicos ou ópticos, podem identificar lacunas ou defeitos na área de vedação. Esses sistemas são integrados à linha de produção para realizar inspeções em tempo real sem retardar o processo de fabricação.

Detecção baseada em vácuo

A detecção baseada em vácuo é um método amplamente utilizado para monitorar a qualidade da vedação de latas de leite em pó. Neste sistema, a lata selada é exposta a uma câmara de vácuo e o nível de vácuo dentro da lata é medido. Se a lata mantiver o vácuo por um período definido, ela será considerada devidamente vedada e hermética. Uma queda de pressão indica possíveis defeitos de vedação, fazendo com que a máquina rejeite ou marque a lata para inspeção adicional. Este método é particularmente eficaz para detectar pequenos vazamentos que podem não ser visíveis a olho nu, garantindo um alto nível de controle de qualidade nas embalagens de leite em pó.

Teste de pressão para verificação de vedação

O teste de pressão é outro método usado para garantir a integridade da lata. Nesta abordagem, ar comprimido é aplicado à lata e sensores monitoram a pressão interna em busca de qualquer queda ao longo do tempo. Latas que não conseguem manter a pressão esperada são sinalizadas para rejeição. Este método é adequado para linhas de produção de alta velocidade, pois fornece feedback rápido sobre a qualidade da vedação. Os testes de pressão também ajudam a identificar problemas com tampas de latas, materiais de vedação ou com o próprio processo de vedação, permitindo que os fabricantes ajustem as configurações da máquina e mantenham a qualidade consistente do produto.

Sensores de detecção de vazamento

Os sensores de detecção de vazamento melhoram a capacidade das máquinas de fabricação de latas de leite em pó de identificar vedações imperfeitas. Sensores ultrassônicos detectam vazamentos medindo ondas sonoras de alta frequência transmitidas pela lata; qualquer desvio indica uma lacuna ou defeito na área de vedação. Os sensores ópticos utilizam sistemas de luz ou laser para examinar a costura e o alinhamento da tampa, garantindo o fechamento adequado. Esses sistemas de detecção podem ser integrados a mecanismos automatizados de rejeição para remover latas defeituosas da linha de produção, mantendo um alto padrão de qualidade sem inspeção manual. O uso de sensores reduz o erro humano e aumenta a eficiência geral.

Integração com Sistemas de Automação

A detecção de vedação e estanqueidade é frequentemente integrada em linhas de produção automatizadas de latas de leite em pó. Essa integração permite monitoramento em tempo real e ajustes automáticos no processo de selagem. Por exemplo, se uma máquina detectar falhas repetidas de vedação, ela poderá ajustar a pressão da tampa, a temperatura de vedação ou a velocidade do transportador para corrigir o problema. A automação garante que a detecção e a correção ocorram perfeitamente, minimizando o tempo de inatividade e mantendo a qualidade consistente do produto. A integração também fornece recursos de registro de dados, que podem ser usados para garantia de qualidade, conformidade com padrões industriais e rastreabilidade de lotes de produção.

Manutenção e Calibração

A manutenção e calibração adequadas dos sistemas de detecção são essenciais para um desempenho confiável. Sensores e sistemas de pressão ou vácuo devem ser verificados regularmente quanto à precisão e limpeza para evitar falsos positivos ou defeitos perdidos. As rotinas de calibração envolvem a verificação das leituras do sensor em relação aos padrões conhecidos e o ajuste adequado das configurações da máquina. A manutenção regular garante que a máquina continue a detectar problemas de vedação com precisão e evita que o desgaste a longo prazo afecte o desempenho. A manutenção dos sistemas de detecção contribui para a longevidade da máquina de fabricação de latas de leite em pó e garante a preservação da integridade do produto.

Comparação de métodos de detecção de vedação

A tabela abaixo resume métodos comuns usados em máquinas de fabricação de latas de leite em pó para vedação e verificação de estanqueidade.

| Método de detecção | Mecanismo | Vantagens | Limitações |

| Detecção de Vácuo | Mede a queda de pressão em uma câmara de vácuo | Eficaz para pequenos vazamentos, não destrutivo | Requer calibração precisa da câmara |

| Teste de pressão | Aplica ar comprimido e monitora a queda de pressão | Rápido, adequado para linhas de alta velocidade | Pode exigir latas reforçadas para alta pressão |

| Sensores Ultrassônicos | Usa ondas sonoras de alta frequência para detectar vazamentos | Altamente sensível e preciso para pequenos defeitos | Pode ser afetado pelo ruído ambiente |

| Sensores ópticos | Usa luz ou laser para verificar o alinhamento da tampa e a integridade da costura | Sem contato, detecta desalinhamento de forma eficaz | Pode não detectar vazamentos internos microscópicos |

Impacto na qualidade e segurança do produto

A integração da vedação e detecção de estanqueidade impacta significativamente a qualidade e a segurança do produto. As latas de leite em pó que passam na detecção têm menos probabilidade de sofrer contaminação ou deterioração, garantindo qualidade consistente para os consumidores. A detecção precoce de problemas de vedação reduz o desperdício e evita que produtos defeituosos cheguem ao mercado. Ao manter um ambiente interno controlado, essas máquinas ajudam a preservar o valor nutricional e o frescor do leite em pó durante longos períodos de armazenamento. Os fabricantes se beneficiam de maior confiabilidade, redução de recalls e conformidade com regulamentações de segurança alimentar.

Conclusão sobre detecção de vedação

Máquinas de fabricação de latas de leite em pó equipadas com funções de vedação e detecção de estanqueidade proporcionam um nível mais alto de garantia de qualidade nas embalagens. Ao empregar testes de vácuo, monitoramento de pressão e tecnologias avançadas de sensores, essas máquinas garantem que cada lata seja devidamente selada e mantenha seu ambiente interno. A integração com sistemas de automação, juntamente com manutenção e calibração regulares, aumentam a confiabilidade e a eficiência operacional. A detecção de defeitos de vedação durante a produção ajuda os fabricantes a proteger a qualidade do produto, prolongar a vida útil e manter a confiança do consumidor.