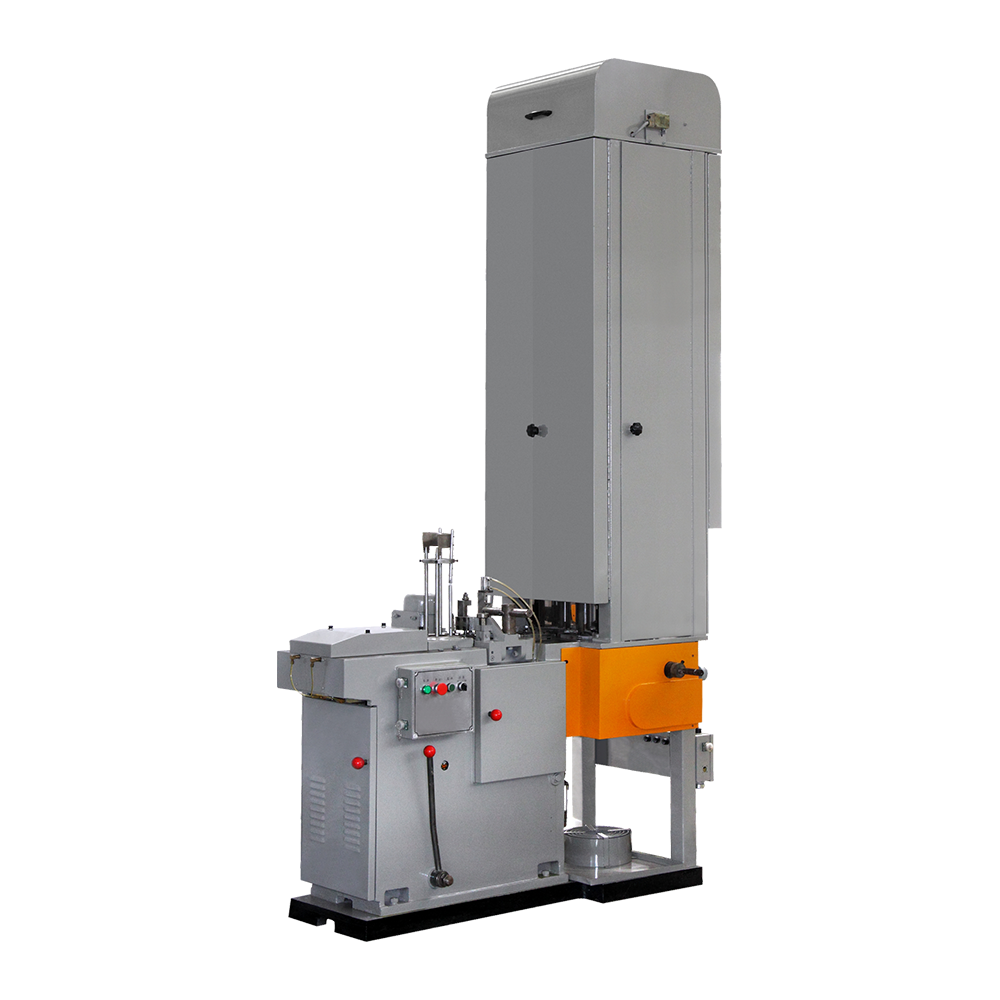

Sistemas de soldagem automatizados: Máquinas de fabricação de tanques químicos Empregue tecnologias de soldagem automatizadas altamente precisas, como soldagem de fusão de bunda, soldagem de extrusão ou soldagem a gás quente. Esses métodos são essenciais para garantir costuras fortes e uniformes em tanques feitos de vários materiais, como HDPE (polietileno de alta densidade), PP (polipropileno) ou FRP (plástico reforçado com fibra). Os sistemas automatizados ajudam a manter a consistência no processo de soldagem, controlando com precisão os parâmetros como velocidade, temperatura e pressão. A automação reduz o erro humano, levando a soldas sem falhas que podem suportar o estresse mecânico e a exposição química por períodos prolongados, minimizando assim o risco de vazamentos.

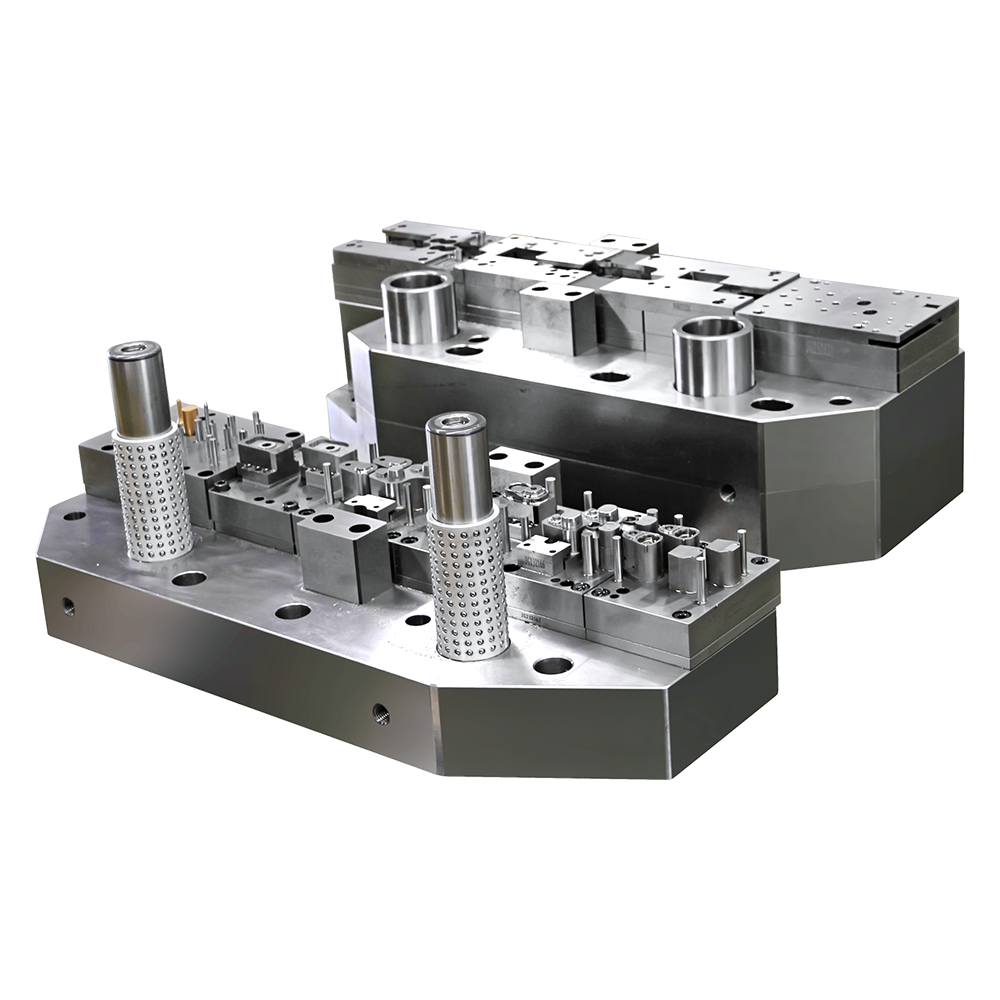

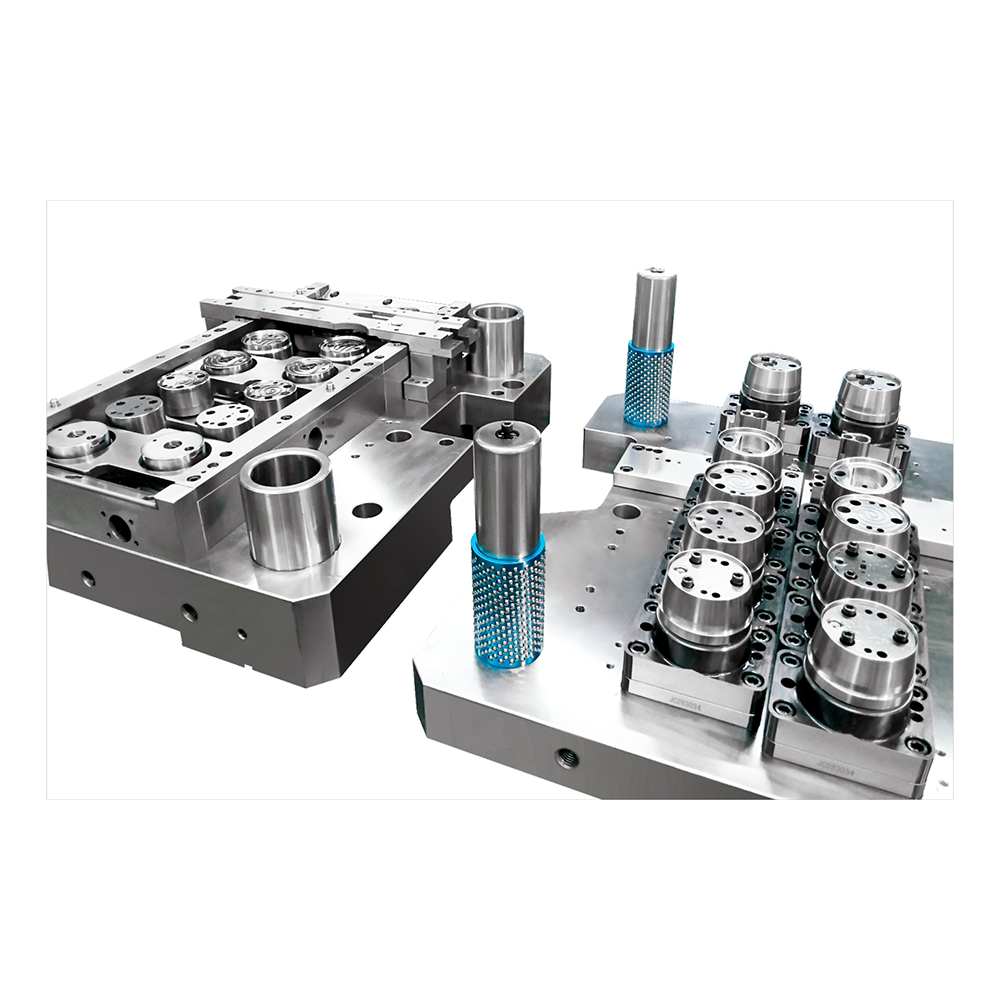

Projeto conjunta sem costura: Na construção de tanques químicos, particularmente aqueles destinados a materiais perigosos, a integridade das articulações e costuras é de extrema importância. Máquinas projetadas para fabricação de tanques químicas incorporam projetos de engenharia que promovem juntas sem costura, garantindo a integridade estrutural do tanque. Por exemplo, processos avançados de soldagem de extrusão podem criar contas espessas e contínuas de material fundido que se fundem perfeitamente ao longo das juntas. Esse processo cria um vínculo tão forte quanto ou mais forte que o material base. Em aplicações envolvendo altas pressões internas ou produtos químicos reativos, esse projeto da junta sem costura reduz significativamente pontos fracos potenciais que podem levar a vazamentos ou falhas estruturais.

Integridade de vedação: além da soldagem, muitas máquinas de fabricação de tanques químicas aplicam medidas adicionais para reforçar a vedação. Essas máquinas geralmente usam selantes ou revestimentos resistentes a produtos químicos em pontos críticos, como juntas, costuras e acessórios. Para tanques que armazenam produtos químicos agressivos, um sistema de revestimento secundário pode ser integrado. Isso pode envolver um revestimento protetor aplicado após a soldagem, o que garante que a superfície do tanque seja impermeável e resistente à degradação química. Para materiais como o FRP, camadas de resina ou polímero podem ser aplicadas pós-liquidação para melhorar a resistência química geral. Essas camadas adicionadas fornecem uma barreira robusta que impede vazamentos ou infiltrações, mesmo sob condições desafiadoras.

Controle de temperatura e pressão: Os processos de soldagem e vedação envolvem parâmetros de temperatura e pressão cuidadosamente controlados. O controle inadequado desses fatores pode resultar em articulações fracas e quebradiças que podem desenvolver microcracks, comprometendo a integridade do tanque. As máquinas avançadas de fabricação de tanques estão equipadas com sistemas sofisticados de monitoramento de temperatura e pressão que garantem condições ideais ao longo do processo de soldagem. Esses sistemas ajustam dinamicamente o calor e a pressão para corresponder ao material específico que está sendo usado, garantindo a uniformidade nas soldas. Esse controle rígido impede a deformação do material e garante que as soldas mantenham resistência química e resistência mecânica.

Testes não destrutivos (NDT): Para garantir a qualidade e a integridade das soldas, muitas máquinas de fabricação de tanques químicas incorporam métodos de teste não destrutivo (NDT), como testes ultrassônicos, inspeção de raios-X ou inspeção penetrante de corante. Essas técnicas permitem a detecção de defeitos internos, como vazios, rachaduras ou fusão incompleta, sem danificar o tanque. O teste ultrassônico, por exemplo, envia ondas sonoras de alta frequência através das áreas soldadas e mede como elas são refletidas de volta. Quaisquer inconsistências na solda serão detectadas, permitindo a retificação imediata. Esta etapa é fundamental para verificar se as soldas são livres de vazamentos e atendem aos rigorosos padrões de segurança necessários para aplicações de armazenamento químico.