Pontos básicos de seleção e análise de aplicação de máquinas de fabricação

Introdução aos principais tipos de máquinas de fabricação

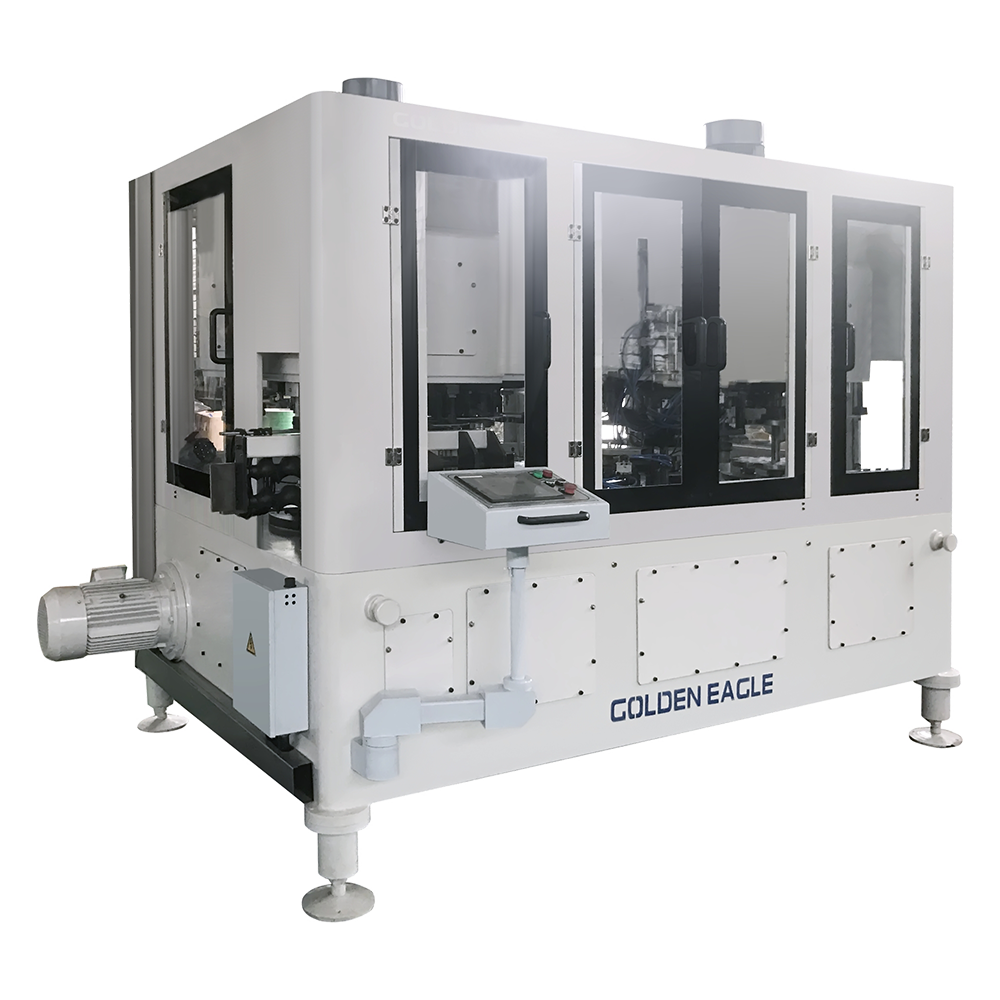

Dependendo dos diferentes processos de fabricação, pode fazer máquinas Inclua principalmente as máquinas de fabricação de latas de rolamento, maquinas de fabricação de estampagem, máquinas de fabricação de latas de lata de rolamento e máquinas de fabricação de latas multifuncionais automáticas. As máquinas de fabricação de latas de rolamento são usadas para rolar placas de metal em formas cilíndricas e são o equipamento básico para a fabricação de latas; As máquinas de fabricação de latas de estampagem são responsáveis pela formação de tampas e latas; As máquinas de fabricação de latas de rolamento são usadas para combinar firmemente a lata com a borda do corpo da lata para garantir a vedação do corpo da lata. As máquinas de fabricação de latas multifuncionais automáticas integram uma variedade de processos e são adequadas para a produção em larga escala. Diferentes tipos de máquinas de fabricação são adequados para diferentes especificações do corpo e requisitos de produção. Ao selecionar, eles precisam ser razoavelmente correspondentes de acordo com o processo específico de design e produção do corpo da lata.

Análise dos requisitos de produção

Ao selecionar uma máquina de fabricação de latas, os requisitos de produção devem ser totalmente considerados, incluindo a escala de produção, pode ser especificações corporais, velocidade de produção e diversidade de produtos. Para a produção em massa, os equipamentos com um alto grau de automação podem efetivamente aumentar a capacidade de produção, reduzir os custos de mão -de -obra e garantir a qualidade estável do produto. Pelo contrário, para produção de várias variedades e pequenos lotes, a flexibilidade e a conveniência do ajuste do equipamento são mais importantes. A diferença no tamanho da lata e na espessura do material também afeta diretamente a seleção de equipamentos. O equipamento deve ser capaz de atender às várias especificações e requisitos de processo envolvidos na produção para garantir uma produção suave.

Considerações sobre Índice de Desempenho do Equipamento

Os indicadores de desempenho da máquina de conservas são parâmetros -chave para medir sua aplicabilidade, incluindo principalmente a velocidade de produção, a precisão do processamento, o nível de automação e a estabilidade do equipamento. A velocidade de produção determina a capacidade geral de produção e precisa ser intimamente comparada ao plano de produção; A precisão do processamento afeta diretamente o desempenho de vedação e a vida útil da lata, e o equipamento deve garantir alta consistência e precisão. O nível de automação afeta a conveniência da operação e da segurança da produção. O equipamento altamente automatizado está equipado com sensores e sistemas de controle inteligente para obter detecção automática e ajuste de parâmetros. A estabilidade do equipamento está relacionada à continuidade do processo de produção, reduzindo a frequência do tempo de inatividade, melhorando assim a eficiência geral.

Tipos de materiais adaptados ao equipamento

A máquina de conservas precisa se adaptar a uma variedade de materiais durante o processo de fabricação, incluindo alumínio, aço inoxidável, ferro e materiais compósitos. Existem diferenças na dureza e espessura de diferentes materiais, e o equipamento deve ter recursos de formação correspondentes. Por exemplo, o aço inoxidável é mais difícil, o que coloca requisitos mais altos na pressão de perfuração e durabilidade do molde. O tratamento da superfície e as propriedades físicas do material também afetam os requisitos de taxa de desgaste e manutenção do equipamento. Portanto, o design resistente ao desgaste das peças do equipamento e a conveniência de substituir as peças de desgaste são considerações importantes ao selecionar.

Conveniência de manutenção

A manutenção do equipamento está diretamente relacionada à sua vida útil e eficiência da produção. A máquina de conservas deve ser projetada razoavelmente para facilitar a limpeza, inspeção e manutenção diária. O equipamento simples e modular pode reduzir o tempo de manutenção e reduzir o tempo de inatividade da produção. A substituição das peças de uso deve ser simples e o fornecimento de acessórios deve ser suficiente para facilitar a rápida retomada da operação da linha de produção. Além disso, a qualidade do serviço pós-venda e suporte técnico fornecido pelo fabricante do equipamento também é um fator importante para garantir a operação estável de longo prazo do equipamento.

Cenários de aplicação e análise de casos

As máquinas de conservas são amplamente utilizadas em campos de alimentos e bebidas, produtos químicos, tintas, lubrificantes e farmacêuticos. Diferentes cenários de aplicação têm requisitos de desempenho diferentes para máquinas de conservas. Na indústria de alimentos e bebidas, o acabamento de vedação e superfície do corpo é particularmente importante; portanto, o equipamento precisa suportar processamento de alta precisão e operação fácil de limpar. A indústria química exige que a lata tenha uma boa resistência à corrosão e recursos de processamento de materiais espessos, e a máquina de conservas precisa ser capaz de atender a esses requisitos de desempenho. Combinada com análise de casos específica, é útil entender como as máquinas de fabricação podem atender às diversas necessidades da indústria por meio de seleção razoável.

Desenvolvimento de tecnologia e tendências futuras

Com o avanço da automação industrial e da fabricação inteligente, a tecnologia de máquinas de fabricação está avançando em direção à digitalização e inteligência. O equipamento futuro usará mais sensores e sistemas de controle para obter monitoramento em tempo real e ajuste automático. A Internet das Coisas e a Tecnologia de Big Data ajudará a otimizar o processo de produção, melhorar a eficiência da operação do equipamento e a qualidade do produto. Além disso, a proteção ambiental e a economia de energia também se tornaram considerações importantes no design. O equipamento estará comprometido em reduzir o consumo de energia e reduzir o desperdício de materiais, apoiando assim a produção sustentável.

Projeto de segurança do equipamento

As máquinas de fabricação de poder devem garantir uma operação segura durante a operação de alta intensidade. O design do equipamento deve incluir dispositivos de proteção completos, sistemas de parada de emergência e funções de alarme de segurança. O equipamento automatizado deve ter diagnóstico inteligente de falhas, prontas condições anormais no tempo e reduzir os riscos de segurança. O projeto de segurança não apenas protege a segurança da vida dos operadores, mas também reduz o risco de danos ao equipamento e melhora a estabilidade e a confiabilidade da linha de produção.

Considerações de custo na seleção de equipamentos

O custo de compra das máquinas de fabricação é um fator importante que as empresas devem pesar. Além do preço do próprio equipamento, também é necessário considerar o consumo operacional de energia, os custos de manutenção, o fornecimento de peças de reposição e os custos de treinamento de pessoal. Embora o equipamento de alta automação tenha um alto investimento, os custos de mão-de-obra e manutenção economizados em operação de longo prazo podem trazer melhor custo-efetividade. O orçamento de custos e a análise econômica razoável ajudará a selecionar equipamentos que atendam às necessidades de produção da empresa e têm uma alta eficácia.

O impacto dos fatores ambientais na seleção de equipamentos

O ambiente de trabalho da máquina de conservas, como temperatura, umidade, poeira e gases corrosivos, apresenta requisitos para a seleção e design de materiais do equipamento. Em ambientes agressivos, o equipamento precisa usar materiais resistentes à corrosão e projetos de vedação para garantir uma operação estável a longo prazo. Os fatores ambientais também afetam o ciclo de manutenção e a vida útil do equipamento. Ao selecionar, as condições do local devem ser totalmente avaliadas e as medidas de proteção correspondentes devem ser selecionadas para reduzir a taxa de falha do equipamento.

Coordenação geral da linha de produção

A máquina de conservas não é um dispositivo isolado, mas um link na linha de produção. Ao selecionar uma máquina de conservas, a correspondência com equipamentos a montante e a jusante deve ser considerada para garantir a coordenação da capacidade de produção e a continuidade do processo. A coordenação em termos de nível de automação, compatibilidade do sistema de controle e interface de dados podem obter uma operação eficiente de toda a linha de produção. A boa coordenação também pode reduzir a taxa de falhas e melhorar a eficiência geral da produção e a qualidade do produto.

Recursos de atualização e expansão do equipamento

À medida que as necessidades de produção das empresas mudam, as capacidades de expansão e atualização das máquinas de conservas se tornaram uma consideração importante. O equipamento deve ter um certo grau de abertura e design modular para facilitar a adição de funções ou se adaptar a novas especificações. O equipamento que suporta atualizações de software e transformação inteligente ajudará as empresas a lidar com as mudanças no mercado e melhorar o retorno do investimento de equipamentos. Ao comprar, você deve entender os recursos de suporte e serviço técnico da atualização do fabricante do equipamento.

Discussão sobre os principais fatores que afetam pode fazer o desempenho da máquina

O impacto do projeto estrutural no desempenho do equipamento

O projeto estrutural da máquina de conservas é o fator básico que afeta seu desempenho geral. Uma estrutura razoável não apenas contribui para a operação suave do equipamento, mas também afeta a precisão correspondente entre os componentes. Uma estrutura muito complexa pode levar a manutenção inconveniente e falhas frequentes, enquanto a simplificação excessiva pode limitar a expansão das funções. No equipamento de conservas modernas, o design modular é amplamente utilizado, permitindo que as unidades funcionais operem de forma independente, fácil de desmontar e manter. A rigidez estrutural insuficiente pode causar ressonância, vibração e outros problemas durante a operação, o que, por sua vez, afeta a precisão dimensional e a qualidade de vedação do corpo da lata. Portanto, um equilíbrio razoável entre complexidade estrutural, força e adaptabilidade do processo tem um impacto direto no desempenho do equipamento.

Seleção e durabilidade de material

O tipo e o desempenho dos materiais utilizados no equipamento estão diretamente relacionados à vida útil do serviço, resistência ao desgaste e estabilidade operacional da máquina de conservas. O processo de conservas envolve um grande número de estampagem de alta frequência, cisalhamento, crimpagem e outras ações. Se os materiais componentes não tiverem resistência de resistência e desgaste suficientes, é muito fácil causar desgaste e falha. Por exemplo, a parte do molde é frequentemente feita de aço de liga de alta resistência e tratada termicamente para prolongar sua vida; Os trilhos -guia e as peças de suporte geralmente são feitos de materiais com boa resistência à pressão para manter a precisão e a rigidez da operação do equipamento. A adaptabilidade a ambientes corrosivos também é um indicador importante, especialmente na indústria alimentar ou química, a capacidade anticorrosão do material do equipamento precisa ser totalmente avaliada.

Processando precisão e qualidade da montagem

A precisão do processamento é um fator -chave para garantir que os vários componentes da máquina de conservas sejam fortemente correspondentes e se movem sem problemas. Se a tolerância da usinagem dos componentes não for controlada adequadamente, é fácil causar deslocamento de posicionamento, lacuna excessiva e outros problemas na operação real, afetando a consistência dimensional e o aperto de vedação das latas acabadas. Além da precisão da usinagem, a qualidade da montagem também é uma garantia importante para o desempenho do equipamento. Mesmo que as próprias peças sejam processadas qualificadas, se houver problemas como desalinhamento, distorção ou pré -carga imprópria durante o processo de montagem, também poderá causar operação anormal e acúmulo de erros. Portanto, no processo de produção e fabricação, é necessário prestar atenção à precisão do processamento mecânico e ao nível profissional do assembler.

Matindo do sistema de energia

O sistema de energia da máquina de conservas inclui o motor principal, o dispositivo hidráulico, o sistema pneumático, etc., e sua correspondência e coordenação determinam a continuidade e a eficiência da operação do equipamento. Se a configuração de energia for insuficiente, poderá levar a ações incoerentes e resposta lenta; Embora a configuração excessiva possa causar desperdício de energia, aumento excessivo da temperatura e outros problemas. O sistema de energia apropriado deve ser definido de acordo com a frequência máxima de carga e ação operacional exigida pelo equipamento e equipada com dispositivos razoáveis de regulamentação e proteção de energia. O controle preciso de parâmetros como velocidade do motor, pressão do óleo hidráulico e tempo de resposta do componente pneumático é um pré -requisito importante para melhorar o desempenho geral.

Comparação de tipos de sistema de energia

| Tipo de energia | Vantagens | Limitações |

| Acionamento elétrico | Alta precisão de controle, bom para automação | Requer controle de temperatura sob alta velocidade |

| Hidráulico | Impulso forte, adequado para cargas pesadas | Estabilidade afetada pela temperatura do óleo |

| Pneumático | Resposta rápida, estrutura simples, custo-benefício | Impulso limitado, afetado pelas flutuações da pressão do ar |

Resposta e estabilidade do sistema de controle

A maioria das máquinas de conservas modernas usa sistemas de controle PLC ou incorporados para obter colaboração multi-estação, detecção automática e alarme de falha. A velocidade de resposta e a estabilidade do sistema de controle estão diretamente relacionadas à ação coordenada e à eficiência de toda a máquina. Se o sistema ficar em resposta, poderá fazer com que a correia transportadora e a cabeça de pressão fiquem fora de sincronia, o que, por sua vez, afeta a qualidade de enrolamento ou vedação do corpo da lata; Se o sistema estiver propenso a travar ou acionar falsos durante a operação de alta frequência, também causará estagnação de produção. Portanto, o sistema de controle deve ter bons recursos de resposta em tempo real, recursos de julgamento lógico e recursos anti-interferência e suportar funções flexíveis de expansão e depuração de software para garantir a estabilidade durante a operação de longo prazo.

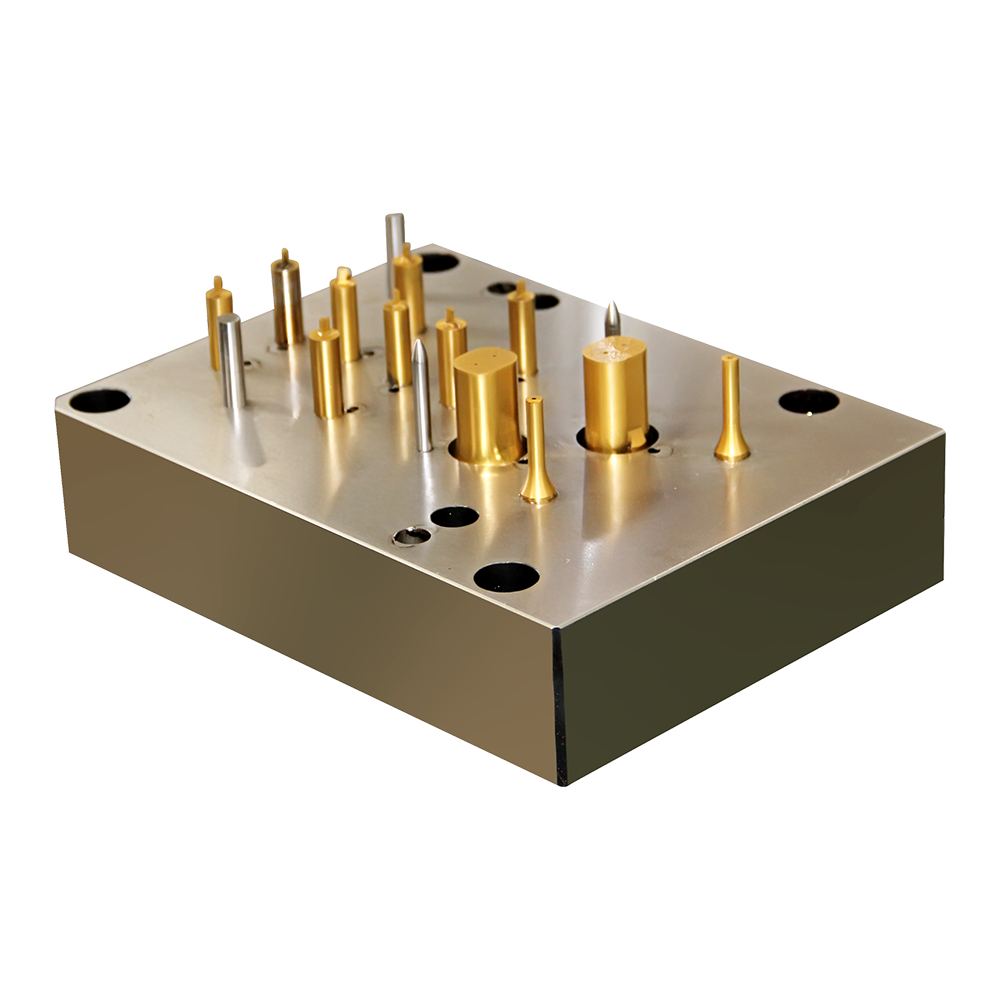

Projeto de molde e eficiência de reposição

O molde é o componente que afeta mais diretamente a forma e o desempenho de vedação do corpo da lata durante o processo de conservas. Sua racionalidade e durabilidade do design são cruciais para a qualidade e a eficiência do conservas. A precisão do molde deve atender aos requisitos de tamanho de lata, e o design deve ser fácil de esfriar, limpar e manter. Ao mesmo tempo, a eficiência da substituição do molde também afeta o ritmo geral de operação do equipamento, especialmente nas linhas de produção onde várias especificações dos produtos são frequentemente alternadas. Projetos como estruturas de reposição rápida e sistemas auxiliares de posicionamento e alinhamento podem reduzir bastante o tempo de mudança de molde e melhorar a taxa de utilização abrangente do equipamento.

Configuração e manutenção do sistema de lubrificação

O sistema de lubrificação desempenha um papel importante na estabilidade operacional do equipamento. Há um grande número de peças em movimento em alta velocidade e em movimento repetidamente na máquina de conservas. A lubrificação baixa pode levar a problemas como aumento do coeficiente de atrito, aumento excessivo da temperatura das peças e desgaste precoce. Um sistema de lubrificação razoável deve cobrir peças -chave, como o eixo principal, a biela de conexão e o trilho de guia e poder controlar automaticamente a frequência e a quantidade de lubrificação de acordo com o status de operação. Atualmente, muitos equipamentos usam sistemas de lubrificação automática centralizada para reduzir a intervenção humana e o vazamento de óleo. O ciclo de qualidade e reposição do óleo lubrificante também deve ser incluído no plano de manutenção para garantir a operação normal de longo prazo do sistema.

Impacto das condições ambientais no desempenho

O ambiente operacional da máquina de conservas afeta bastante o desempenho e a estabilidade do equipamento. A umidade excessiva pode causar umidade no sistema elétrico, e a poeira excessiva pode agravar o desgaste do equipamento ou afetar a sensibilidade ao sensor. Em um ambiente com uma grande diferença de temperatura, a expansão térmica e a contração das peças metálicas também afetarão a precisão do posicionamento. Além disso, fatores ambientais, como fontes de vibração e gases corrosivos, podem causar potencial interferência na operação do equipamento. Para melhorar a estabilidade da operação, o controle apropriado de temperatura e umidade e medidas de proteção contra poeira e corrosão devem ser estabelecidas no local de uso para garantir que o equipamento de conservas esteja em um ambiente de trabalho relativamente estável por um longo tempo.

Fatores ambientais e seu impacto

| Fator ambiental | Impacto potencial | Medidas correspondentes |

| Alta umidade | Risco de curto-circuito, mau funcionamento do sensor | Use gabinetes e desumidificadores selados |

| Altos níveis de poeira | Desgaste acelerado, problemas de bloqueio | Aplicar capas de proteção e medidas de vedação |

| Grandes diferenças de temperatura | Afeta a precisão do posicionamento | Use materiais com boa estabilidade térmica |

Nível de habilidade do operador

Embora o grau de automação do equipamento de conservas modernas esteja melhorando constantemente, o nível de habilidade do operador ainda tem um impacto importante no efeito de operação do equipamento. Os operadores qualificados podem julgar possíveis problemas com base no som do equipamento, no ritmo da operação, etc., e tomar medidas de ajuste com antecedência para evitar a expansão anormal. Pelo contrário, operação imprópria, como definir parâmetros errados, lubrificação insuficiente ou falha na calibrar no lugar ao alterar os moldes, pode levar a uma diminuição na eficiência de operação do equipamento ou até na falha. Portanto, fortalecer o treinamento de pessoal e os procedimentos operacionais institucionalizados são condições necessárias para garantir a operação estável do desempenho do equipamento.

Mecanismo de Gerenciamento e Manutenção de Produção

O desempenho do equipamento depende não apenas de sua própria qualidade, mas também do sistema de gerenciamento diário da empresa. Planos de manutenção científica, sistemas de inspeção padronizados e divisão clara de responsabilidades podem efetivamente prolongar a vida útil do equipamento e manter boas condições operacionais. Ignorar a manutenção diária pode facilmente levar ao acúmulo de perigos ocultos no equipamento e reduzir sua eficiência. As atualizações regulares de manutenção, substituição de peças e software devem ser incluídas no sistema de gerenciamento diário da empresa para estabelecer um conjunto de processos quantificáveis e rastreáveis de manutenção de equipamentos, que terão um efeito positivo na segurança e estabilidade da operação de equipamentos de conservas.

Métodos sistemáticos para pode fazer uma máquina Manutenção de equipamentos e gerenciamento de vida

Estabelecimento de um sistema de manutenção regular

As máquinas de fabricação podem ser propensas a usar, frouxidão, acumulação de poeira e outros problemas durante a operação de longo prazo. Portanto, estabelecer um sistema de manutenção regular claro é o pré -requisito básico para garantir a operação normal do equipamento. O ciclo de manutenção é geralmente formulado de acordo com a intensidade da operação do equipamento e o ambiente de trabalho e pode ser dividido em inspeção diária, inspeção semanal, inspeção mensal e inspeção trimestral. Os conteúdos de inspeção comuns incluem condição de lubrificação, status de aperto do parafuso, segurança de conexão elétrica, condição de desgaste do molde, etc. Através de inspeção e manutenção regular, problemas em potencial podem ser descobertos com antecedência, a taxa de falha repentina pode ser reduzida e a vida útil geral do equipamento pode ser estendida.

Gerenciamento do sistema de lubrificação

O sistema de lubrificação é uma garantia importante para a operação estável de equipamentos mecânicos. Durante a operação da máquina de fabricação, peças-chave, como trilhos de guia, rolamentos, engrenagens e bielas de conexão, devem ser continuamente lubrificados, caso contrário, o desgaste será agravado, fazendo com que as partes móveis fiquem presas ou até danificadas. Recomenda -se usar um sistema de lubrificação centralizado ou um dispositivo de enchimento quantitativo e verificar regularmente o nível do óleo, a viscosidade e se o óleo lubrificante é misturado com impurezas. A lubrificação inadequada é uma das causas comuns das falhas da máquina de fabricação, portanto o gerenciamento do sistema de lubrificação precisa ser institucionalizado e incorporado ao fluxo diário de trabalho dos operadores.

Estratégia de monitoramento e substituição de status de componente

À medida que a máquina de conservas acumula o tempo de operação, alguns componentes (como moldes, acoplamentos, cintos, rolamentos etc.) produzirão graus variados de fadiga ou desgaste. Para prolongar a vida útil de toda a máquina, um sistema de monitoramento de status de componente deve ser estabelecido para coletar seus parâmetros operacionais (como aumento da temperatura, vibração, som operacional, alterações dimensionais etc.) para análise de dados e previsão da vida. Para componentes que estão se aproximando da vida crítica, é recomendável adotar uma estratégia de substituição planejada para evitar o desligamento da máquina ou anormalidades da qualidade do produto devido a danos repentinos.

Proteção e inspeção de sistemas elétricos

O equipamento de conservação é geralmente equipado com componentes elétricos, como motores, controladores de PLC, inversores, sensores etc. Essas peças são sensíveis ao meio ambiente, especialmente suscetíveis à umidade, poeira e alta temperatura. Portanto, no ambiente de operação do equipamento, o vapor de água deve ser impedido de entrar no gabinete de controle, as linhas e interfaces devem ser limpas regularmente e o aterramento deve ser verificado para garantir que o sistema elétrico esteja em boas condições. Para módulos de controle importantes, é recomendável configurar circuitos de proteção independentes e mecanismos de alarme para lidar com fatores instáveis, como flutuações de tensão e sobrecarga de motor. Testes regulares de isolamento e inspeções de imagem térmica de sistemas elétricos também podem ajudar a evitar possíveis perigos ocultos.

Padronização dos procedimentos operacionais

A operação padronizada pode não apenas reduzir o risco de malha, mas também reduzir a carga operacional do equipamento. Procedimentos operacionais detalhados devem ser formulados para equipamentos de conservas, cobrindo a sequência de inicialização, configuração de parâmetros, ajuste de carga, processo de desligamento, etc., e o efeito de treinamento deve ser aprimorado através de diagramas ou vídeos. Os operadores de equipamentos devem dominar as capacidades e contramedidas de julgamento anormal básico, como identificar ruídos anormais e identificar uma pressão ruim. A padronização da operação é uma garantia importante para prolongar a vida útil do equipamento e melhorar a eficiência operacional.

Sugestões de procedimentos operacionais padronizados

| Estágio de operação | Principais requisitos operacionais | Propósito e precauções |

| Pré-iniciar | Verificação de lubrificação, verificação de energia, status da guarda de segurança | Evita falhas e misoperações |

| Configuração do parâmetro | Ajustes de pressão, velocidade e tempo | Garanta as condições adequadas por produto |

| Corrida normal | Monitore som, vibração, alarmes | Detecção precoce de condições anormais |

| Desligar | Pare de material, pare de pressionar, corte a energia | Evita choque mecânico e pressão de resíduos |

Limpeza e controle ambiental

O ambiente de produção de conservas geralmente produz poluentes, como chips de metal, óleo lubrificante e poeira. Se essas substâncias se acumularem nas lacunas de equipamentos, sistemas de transmissão ou componentes de controle, elas aumentarão o risco de desgaste e falha. A superfície do equipamento, os trilhos -guia e o sistema de dissipação de calor devem ser limpos regularmente, mantendo a circulação de ar e a prevenção de poeira na área da planta. Para ambientes com alta umidade, desumidificação ou medidas constantes de temperatura devem ser tomadas para evitar a ferrugem dos componentes ou a falha do sistema de controle. Um bom ambiente operacional pode não apenas melhorar a eficiência do equipamento, mas também ajudar a prolongar a vida útil dos componentes mecânicos.

Monitoramento e análise de parâmetros de operação

Ao coletar e registrar os parâmetros operacionais da máquina de conservas (como velocidade, temperatura, pressão, corrente etc.), um banco de dados de operação do equipamento pode ser construído para análise de tendências de longo prazo e previsão de falhas. O equipamento avançado pode ser equipado com um sistema de monitoramento em tempo real para fazer upload de dados importantes para a plataforma de controle central para monitoramento remoto e aviso precoce. O acúmulo de dados de operação ajuda as empresas a descobrir padrões anormais, a intervir no status do equipamento em tempo hábil, melhorar ainda mais as estratégias de manutenção e reduzir a possibilidade de falhas repentinas.

Mecanismo de gerenciamento e manutenção de vida de molde

O molde é um componente com uma alta frequência de consumo no processo de conservas, e sua precisão e vida têm um impacto direto na qualidade do produto. A empresa deve registrar o tempo de uso, o número de registros de processamento e substituição de cada conjunto de moldes e entender seu status de desgaste por meio de inspeções regulares. Recomenda-se limpar, óleo, manter e armazenar o molde em um ambiente seco e sem impacto antes e após cada uso. Ao mesmo tempo, o molde deve ser impedido de ser esbarrado ou estressado durante o aperto e a desmontagem para garantir sua precisão de uso repetido.

Sistema de registro e análise de falhas

A causa, o processo de processamento e o tempo de recuperação de cada falha do equipamento devem ser registrados em detalhes para formar um arquivo de operação de equipamento. Através da classificação sistemática, os tipos de falhas comuns e seus padrões de ocorrência podem ser analisados, de modo a otimizar estratégias de manutenção e melhorar os procedimentos operacionais. Recomenda -se usar métodos eletrônicos para gerenciamento de registros para facilitar estatísticas e revisão. Combinado com o método do ciclo PDCA (Plan-Do-check-ACT), o processo de gerenciamento de equipamentos pode ser otimizado continuamente para melhorar a confiabilidade geral.

Tipos de falhas comuns e possíveis causas

| Tipo de falha | Sintomas | Possíveis causas |

| Pode deformação | Forma irregular, baixa vedação | Mofo solto, desalinhamento do cilindro |

| Aumento do ruído | Som de corrida anormal, vibrações | Desgaste do rolamento, componentes soltos |

| Alarmes frequentes | Paradas repetidas, saltos de parâmetros | Erro de controle, deriva do sensor |

| Velocidade de ciclo lento | Taxa de produção visivelmente mais lenta | Envelhecimento motor, aumento da carga mecânica |

Pensamento de gerenciamento de custos do ciclo de vida

A manutenção do equipamento não deve apenas se concentrar na solução de problemas, mas deve começar com o custo total do ciclo de vida, considerar de maneira abrangente vários fatores como custo de compras, custo de manutenção, gasto de consumo de energia e perda de tempo de inatividade. Através de investimento razoável de equipamentos, alocação de recursos de manutenção e transformação tecnológica, controle de custos a longo prazo e equilíbrio de eficiência do equipamento podem ser alcançados. O gerenciamento da vida inclui não apenas a manutenção de hardware, mas também as atualizações de software e o treinamento de pessoal, que exigem promoção coordenada multidimensional. O núcleo do gerenciamento de custos do ciclo de vida é melhorar gradualmente o valor abrangente do equipamento com base em dados.