Na indústria de embalagens de metal, a lata de lata é um processo extremamente crítico no processo de produção. A soldagem manual tradicional depende da operação manual. Embora o custo inicial seja baixo e a operação seja flexível, sob a tendência atual de requisitos crescentes para a qualidade, eficiência e padronização do produto, o equipamento de soldagem automatizado se tornou gradualmente a escolha convencional. A máquina de soldagem automática de lata combina sistemas de mecanização e controle para trazer melhorias significativas para as empresas na eficiência da produção, consistência da soldagem, estabilidade da qualidade etc.

Melhoria significativa na eficiência da produção

O Máquina de soldagem automática de lata tem a capacidade de operar continuamente e pode realizar o processamento de linha de montagem, o que é especialmente adequado para cenários de produção em massa. A soldagem manual tradicional é limitada pela velocidade de operação do operador, com baixa produção por hora e alta intensidade do trabalho, dificultando a lidação com as flutuações de pedidos e as necessidades de produção de pico.

O equipamento de soldagem automático geralmente pode obter soldagem contínua de alta frequência, com velocidade e batida de soldagem estáveis, reduzindo efetivamente o ciclo de produção e o tempo de espera e melhorando a eficiência da saída por unidade de tempo. Além disso, o equipamento não precisa parar e ajustar frequentemente durante o processo de soldagem e pode obter uma operação ininterrupta por um longo tempo, o que é de valor prático para as empresas que buscam estabilidade de produção e entrega.

A qualidade da soldagem é mais estável

O processo de soldagem manual varia de pessoa para pessoa e é muito afetada pela proficiência, estado mental e grau de domínio do processo do operador. É difícil padronizar a uniformidade da solda, a profundidade de soldagem e a entrada de calor, o que pode facilmente levar a qualidade inconsistente e problemas como soldagem falsa, vazamento de soldagem ou deslocamento de solda.

A máquina de soldagem automática de lata pode adotar controle programado e parâmetros como tempo de soldagem, corrente, tensão, pressão etc. podem ser definidos com precisão e copiado, para que cada peça de trabalho soldada mantenha um alto grau de consistência. Para indústrias como indústria alimentar e química que têm altos requisitos para a vedação, essa estabilidade é particularmente importante e pode efetivamente reduzir problemas de qualidade, como o vazamento e a corrosão.

Intensidade do trabalho reduzida e riscos humanos

A soldagem manual tradicional exige que os operadores mantenham a pistola de soldagem por um longo tempo, enfrentando luz forte, alta temperatura, fumaça e respingo, o que pode causar facilmente fadiga visual, queimaduras na pele e riscos de doenças ocupacionais. O ambiente de alta temperatura no local de soldagem também apresenta grandes desafios para a alocação de recursos humanos e a continuidade do trabalho.

A máquina de soldagem automática de lata pode executar tarefas de soldagem através de um braço robótico ou uma cabeça de solda fixa. O pessoal só precisa executar operações como carregamento, monitoramento e manutenção, o que reduz bastante a dependência da força física manual e da proficiência técnica. Ao mesmo tempo, se ocorrer uma anormalidade durante o processo de soldagem, o sistema poderá alarmar ou desligar automaticamente, reduzindo efetivamente os riscos de segurança causados por erros de operação humana.

Adaptar-se a produtos de múltiplas especificações e produção flexível

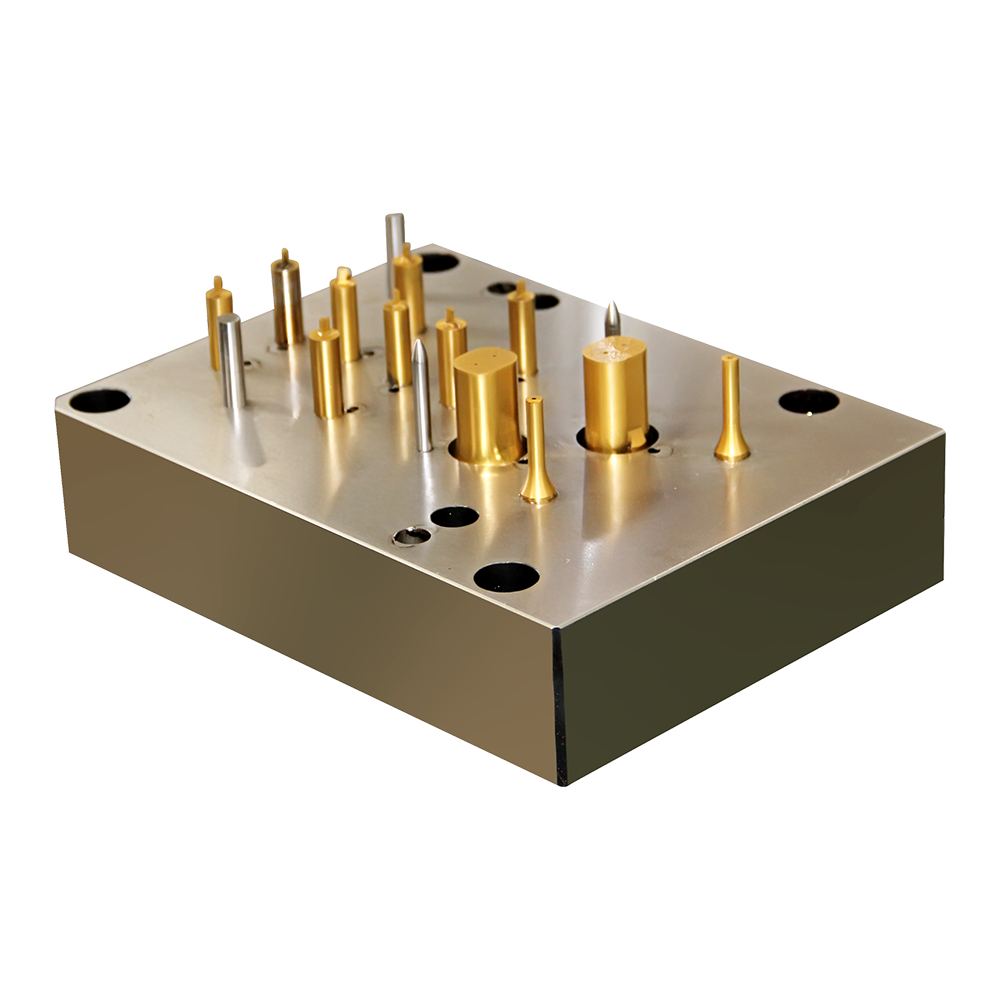

Algum lata pode automática equipamento de soldagem possui fortes recursos de ajuste, que podem se adaptar a latas de diferentes tamanhos ou estruturas, substituindo os equipamentos, ajustando os parâmetros do programa, etc., para atender às necessidades flexíveis de produção de pedidos de múltiplas especificações e multi-variedade. Por outro lado, a soldagem manual tem um processo de ajuste mais complicado e é difícil de garantir estabilidade ao lidar com mudanças frequentes nas especificações do produto.

No contexto da mudança de planos de produção e do aumento de pequenos lote e pedidos diversificados, a máquina de soldagem automática pode alternar rapidamente os parâmetros de processo através do sistema de controle, que podem concluir com mais eficiência a conversão de produção de uma especificação para outra e economizar tempo de ajuste.

Economia de custos a longo prazo

Embora o custo inicial do investimento da máquina de soldagem automático de lata seja maior que o dos equipamentos de soldagem manual, da perspectiva do uso a longo prazo, ela tem vantagens óbvias na redução dos custos de mão-de-obra, no aumento da capacidade de produção e na redução das taxas defeituosas e de retrabalho. Especialmente no contexto do aumento dos custos de mão -de -obra, o equipamento de soldagem automatizado pode ajudar a aliviar o problema dos recursos humanos apertados e a trazer uma estrutura de custos operacionais mais controlável.

A soldagem automática é mais sofisticada no controle do material, que pode reduzir o desperdício de materiais de soldagem e materiais auxiliares, reduzir o consumo de energia e melhorar a eficiência geral da utilização de recursos.

O sistema de suporte traz mais funções de valor agregado

As máquinas de soldagem automáticas de lata moderna são frequentemente combinadas com sistemas de controle inteligente, com funções como gravação de dados do processo de soldagem, monitoramento em tempo real, diagnóstico de falhas e operação e manutenção remotas, que facilitam as empresas a alcançar o gerenciamento digital e a rastreabilidade da qualidade. Essas funções adicionais trazem conveniência para o otimização do processo e o gerenciamento de equipamentos, o que é difícil de alcançar com a soldagem manual.

Alguns equipamentos de ponta também podem estar ligados ao sistema de alimentação, sistema de detecção e sistema de embalagem para obter a produção automatizada de circuito fechado da formação de corpo para a soldagem e depois à inspeção de qualidade e melhorar a eficiência geral da operação da linha de produção.