Principais funções: estampagem e formação automáticas

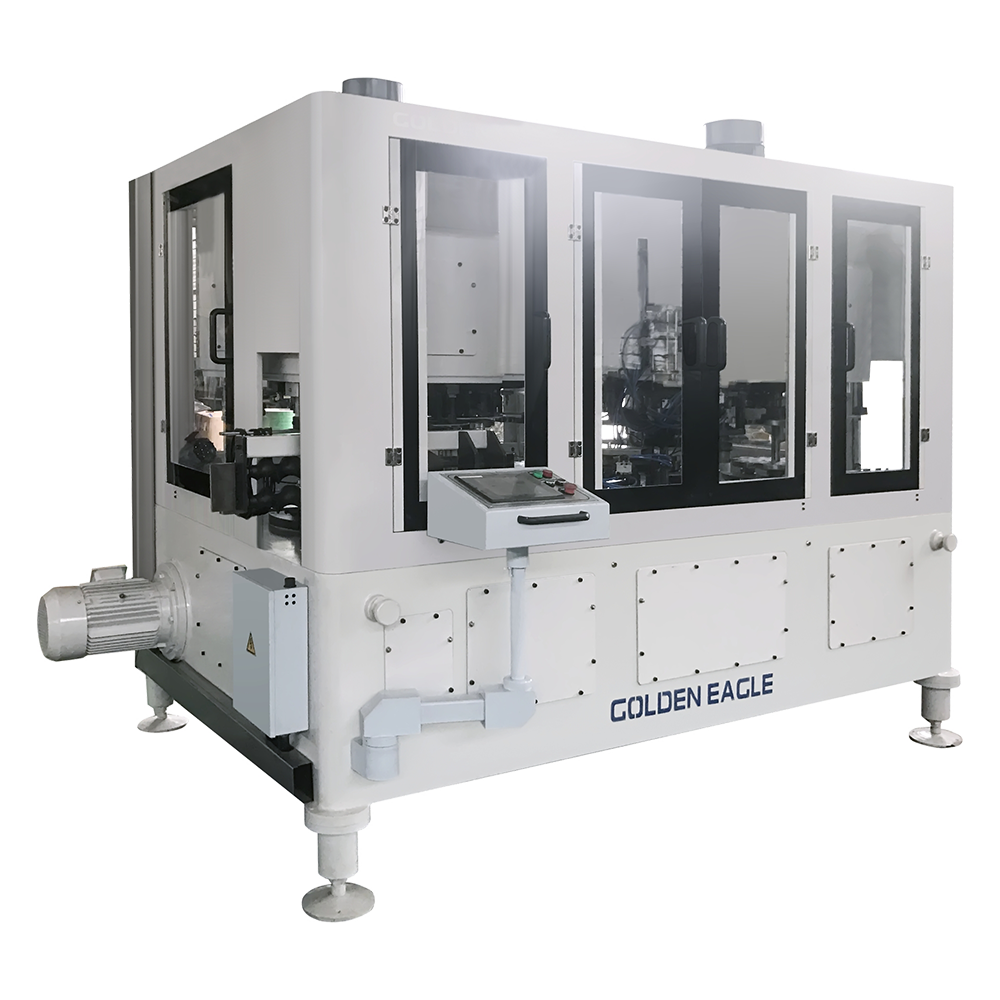

A função principal do Máquina de fabricação de tampas eoe é para carimbar e formar bobinas de metal nas tampas. O processo envolve vários estágios, incluindo pré-formação, processamento de borda, perfuração de orifícios e a instalação dos anéis de tração. Isso é alcançado através de vários moldes e estampagem de alta frequência, permitindo um alto grau de automação em ambientes de produção em larga escala.

Fatores -chave, como a precisão do estampamento, influenciam diretamente o desempenho de vedação e a experiência do usuário da tampa. Os sistemas de alimentação de servo de alta qualidade e moldes de alta resistência são normalmente usados para garantir uma produção precisa e consistente.

| Etapa do processo | Descrição | Importância |

| Pré-formação | Moldar a bobina de metal em uma forma de tampa inicial | Garante dimensões e estrutura adequadas da tampa antes de processamento adicional |

| Processamento de borda | Aparando as bordas da tampa para garantir que nenhuma rebarba permaneça | Crítico para manter um selo limpo e evitar o desperdício de material |

| Perfuração de orifício | Criando um orifício central para a instalação do anel de tração | Garante que a tampa seja funcional para o uso pretendido |

| Puxe a instalação do anel | Anexar o anel de tração com segurança à tampa | Essencial para a funcionalidade e segurança adequadas da tampa |

Adaptação de material e instalação de anel puxada

As pálpebras de EoE que fabricam máquinas podem processar bobinas de espessuras e materiais variados. Essa adaptabilidade permite que os fabricantes produza tampas de diferentes tamanhos e materiais, como alumínio, placa de link ou outras ligas de metal especializadas. A instalação dos anéis de tração é uma etapa crucial, onde controle preciso da pressão e posicionamento preciso garantem a segurança e a usabilidade do produto final.

Se o anel de tração estiver mal posicionado ou rebitado vagamente, ele poderá afetar negativamente a funcionalidade da tampa, comprometendo seu selo e facilidade de abertura.

| Tipo de material | Tipo de tampa adequado | Faixa de espessura |

| Alumínio | Tampas de bebidas padrão | 0,20-0,35 mm |

| Placa de lata | Tampas de produtos alimentares | 0,30-0,45 mm |

| Ligas especializadas | Tampas farmacêuticas | 0,25-0,40 mm |

Substituição de molde e ajuste de tamanho

A produção de diferentes tipos de limites requer moldes com especificações variadas. Algumas máquinas modernas de tampas de EOE são projetadas para permitir substituições rápidas de moldes, reduzindo o tempo de inatividade e melhorando a flexibilidade da produção. A interface do molde da máquina também é crítica, pois ajuda a garantir alterações precisas de posicionamento e moldes eficientes. Esse processo de ajuste pode envolver alterações na largura da alimentação, no deslocamento de estampagem e na posição do sensor.

Detecção automática e descarga de resíduos

As mais recentes máquinas de fabricação de tampas de EOE estão equipadas com sistemas avançados de detecção que podem identificar e remover automaticamente produtos defeituosos da linha de produção. Esses sistemas podem detectar problemas como falta de puxar anéis, tamanhos incorretos de orifícios ou rebarbas de borda. Os sistemas automáticos de descarga de resíduos também ajudam a manter a produção funcionando sem problemas, coletando sucata e transportando -o para uma área designada para descarte.

| Tipo de defeito | Método de detecção | Ação tomada |

| Falta anel de tração | Detecção visual ou baseada em sensores | Rejeitar a tampa e remover da linha de produção |

| Burrs de borda | Sensor de detecção de borda | Remova as tampas defeituosas automaticamente |

| Buracos irregulares | Sensor de tamanho do orifício | Rejeitar automaticamente tampas defeituosas da linha |

Linking de equipamento e gerenciamento de dados

Para otimizar a eficiência, as tampas de EOE que fabricam máquinas geralmente funcionam em conjunto com equipamentos de alimentação, transportadores e linhas de embalagem. Esses sistemas são tipicamente integrados e controlados por meio de um PLC central ou computador industrial. Os recursos de coleta de dados permitem que os operadores rastreem métricas de desempenho, como saída, taxa de falhas e consumo de energia.

| Métrica | Tipo de dados | Propósito |

| Taxa de saída | Contagem de produção | Monitora a produtividade e eficiência |

| Taxa de falha | Frequência de erro | Identifica possíveis problemas e tempo de inatividade |

| Consumo de energia | Uso de energia | Ajuda a monitorar os custos operacionais e a identificar ineficiências |

Falhas comuns: rebite de anel de tração solto

Um dos problemas mais comuns com as tampas de EOE é um rebite de anel de tração solto. Isso pode fazer com que o anel de tração falhe durante o uso, dificultando ou impossível a tampa. As causas deste problema incluem profundidade inadequada do rebite, pressão insuficiente do ar ou desgaste do molde fascinante.

Para evitar isso, é essencial verificar regularmente os componentes da cabeça do rebite, limpar o sistema pneumático para evitar bloqueios e garantir que a pressão do ar seja definida nos parâmetros corretos.

| Causa | Solução |

| Profundidade inadequada do rebite | Ajuste a profundidade fascinante das especificações do fabricante |

| Pressão de ar insuficiente | Sistema pneumático limpo, verifique se há vazamentos |

| Molde de rebite gasto | Substitua ou moa o molde fascinante |

Die desgaste e rachaduras

O desgaste e as rachaduras são inevitáveis devido ao processo de estampagem de alta frequência, que acelera o desgaste dos moldes. Com o tempo, isso pode resultar em rachaduras ou degradação da superfície, afetando a qualidade do produto final.

Inspeções e manutenção regulares são necessárias para monitorar a condição de molde. Substituir ou moer moldes usados pode ajudar a prevenir paradas de produção. As ligas de alta resistência podem prolongar a vida útil dos moldes.

| Tipo de dano | Ação recomendada | Intervalo de manutenção |

| Rachaduras na superfície | Substitua ou moa o molde | A cada 6 a 12 meses |

| Colapso da borda | Inspecione e substitua o dado | Conforme necessário |

Bloqueio de resíduos ou baixa descarga

Problemas de descarga de resíduos, como bloqueios no canal de resíduos ou bloqueio no sistema transportador, podem causar tempo de inatividade do equipamento e produção lenta. Esses problemas geralmente surgem de resíduos acumulados na porta de alta ou falha no sistema de transporte de resíduos.

A manutenção de rotina deve se concentrar na limpeza de portas de descarga e garantir que os sensores e motores estejam funcionando corretamente. Verificações regulares do sistema de transporte de resíduos são essenciais.

| Emitir | Resolução | Ação de manutenção |

| Bloqueio da porta de descarga | Limpe o lixo acumulado | Verifique regularmente os bloqueios |

| Sistema de transportador Jam | Inspecione e limpe o sistema de transporte | Verifique os cintos transportadores para atrito |

| Sensor ou mau funcionamento motor | Verifique o alinhamento do sensor e a condição do motor | Inspeção e calibração regulares |

Falha do sistema elétrico

Falhas elétricas, como interrupção do PLC, problemas de tela sensível ao toque ou atrasos no sensor, podem interromper as operações. Esses problemas geralmente são causados por fiação baixa, fontes de alimentação instáveis ou componentes de envelhecimento.

Verificações de rotina de conexões de fiação, manter os armários de controle limpos e secos e executar autodiagnósticos regulares podem ajudar a evitar o tempo de inatividade não planejado devido a problemas elétricos.