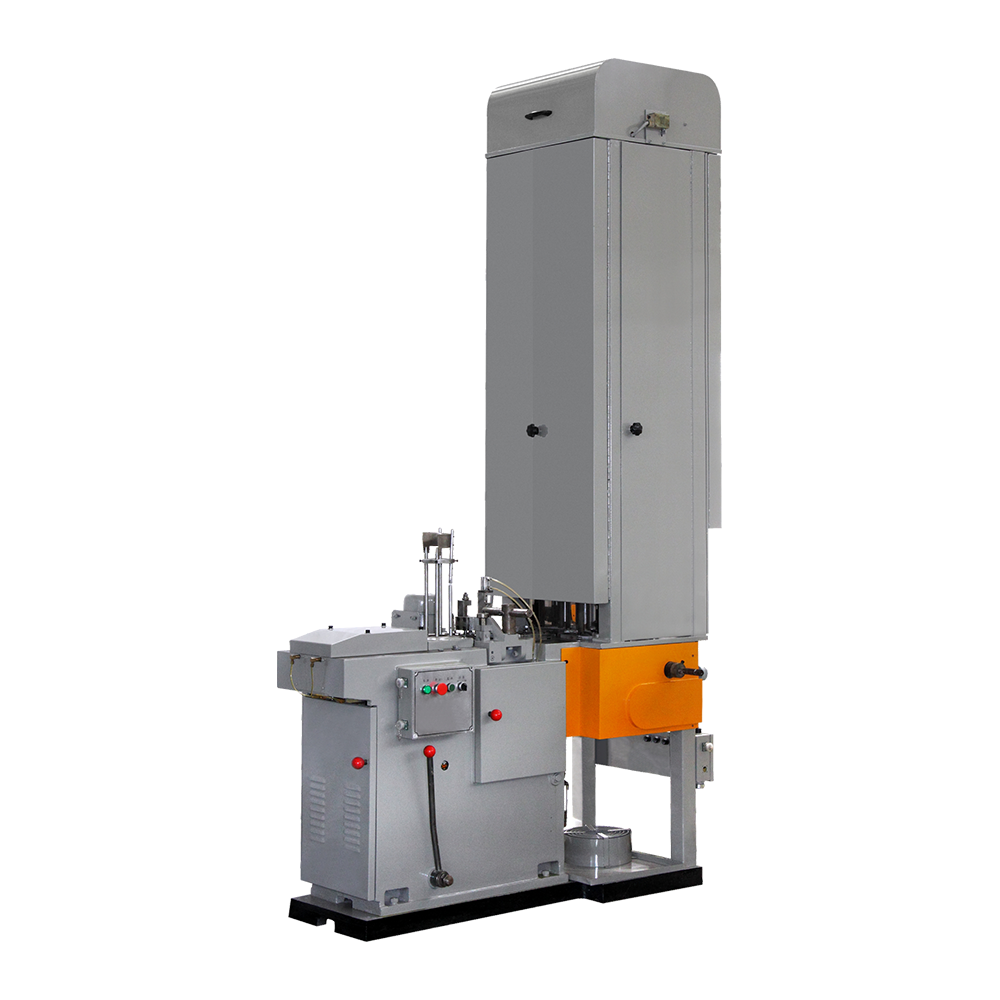

Máquina pós-reparo para pontuação EOE é um dispositivo projetado especialmente para reparar cortes em latas de abertura (EOE). Uma de suas funções principais é detectar automaticamente defeitos de corte automaticamente. A precisão e a eficiência do processo de inspeção automática afetam diretamente a qualidade do trabalho de reparo e o desempenho geral da linha de produção.

1. Composição do sistema

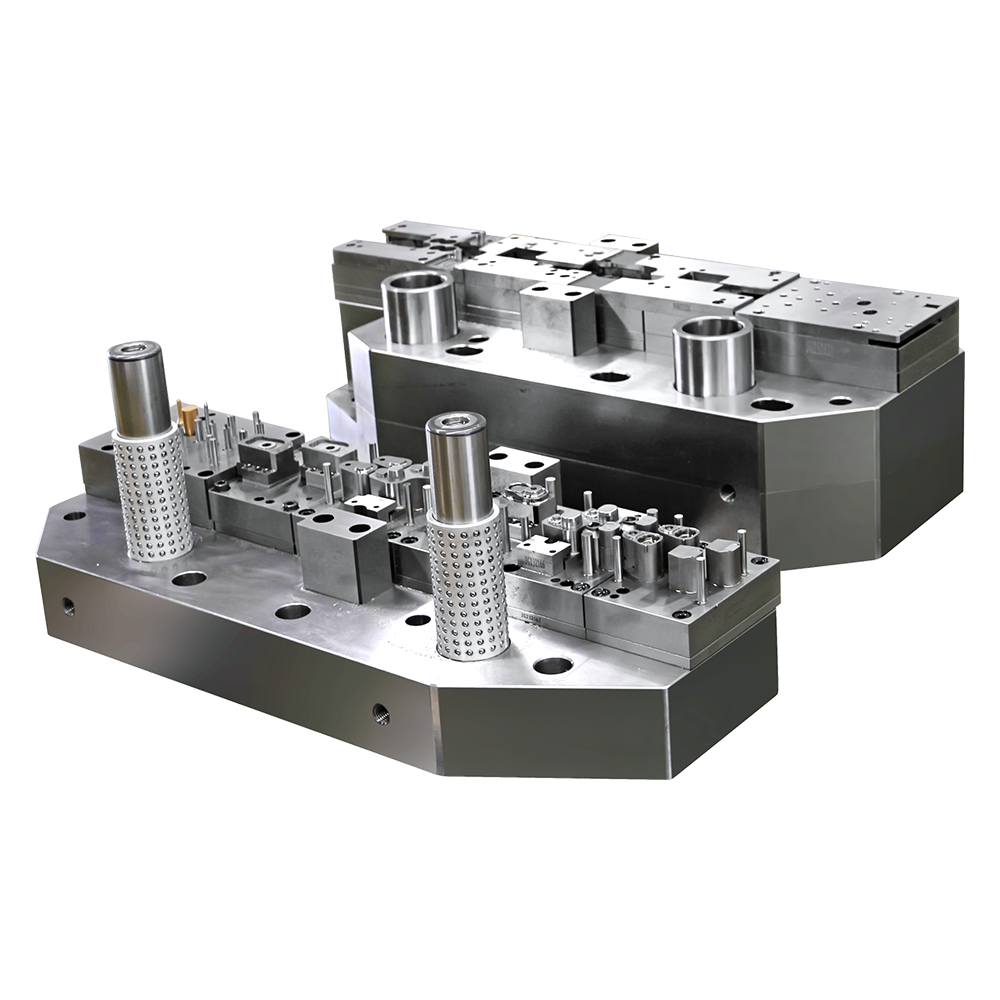

O sistema de inspeção automático é um dos componentes principais da máquina pós-reparo para a pontuação do EOE, que geralmente consiste nas seguintes peças.

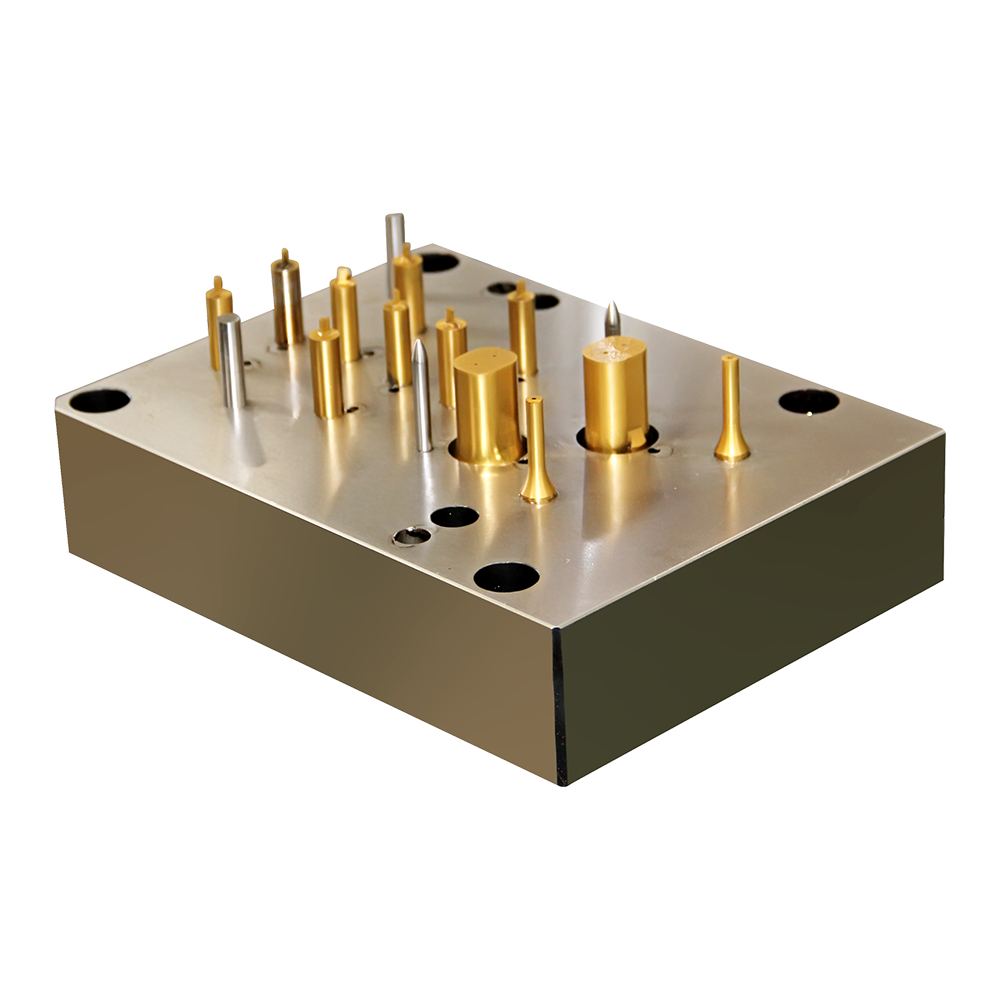

Sensor óptico: usado para digitalizar a área de corte da lata. O sensor óptico mede a profundidade e a largura do corte pela mudança na reflexão do feixe de luz e pode fornecer resultados de detecção de alta resolução.

Sistema de varredura a laser: o feixe de laser verifica com precisão o corte para obter os dados tridimensionais do corte. A varredura a laser pode fornecer dados de alta precisão e posicionar dados para garantir a precisão dos resultados da detecção.

Unidade de processamento de imagem: os dados coletados pelo sensor óptico e pelo sistema de varredura a laser são convertidos em imagens digitais e processados e analisados. A unidade de processamento de imagem pode identificar as características específicas do corte, incluindo profundidade, largura e desvio de posição.

Sistema de Controle Central: Responsável por coordenar o trabalho de cada módulo de detecção, receber e analisar dados e tomar decisões de detecção. O sistema de controle central determina se o corte precisa ser reparado com base nos padrões e parâmetros definidos.

2. Etapas de detecção

O processo de detecção automática geralmente inclui as etapas a seguir.

Fase de preparação: Antes da detecção formal, o equipamento precisa ser configurado inicialmente e calibrado. O operador definirá os parâmetros de detecção de acordo com os requisitos de produção, como a profundidade padrão e a largura do corte e o intervalo de erro permitido. Ao mesmo tempo, o sensor óptico e o sistema de varredura a laser do equipamento precisam ser calibrados para garantir a precisão da detecção.

Posicionamento e aperto: No início da detecção, o sistema de fixação automática do equipamento posiciona e corrige com precisão a lata na posição de detecção. A precisão e a estabilidade do grampo são cruciais para a precisão da detecção, o que pode impedir o deslocamento ou tremor durante o processo de detecção.

Digitalização e medição: Após o início do equipamento, o sensor óptico e o sistema de varredura a laser começam a escanear a área de corte da lata. O sensor óptico obtém os dados de profundidade e largura do corte, detectando a luz refletida do corte; O sistema de varredura a laser obtém os dados de forma tridimensional do corte através do feixe de laser.

Processamento de dados: Após a digitalização e medição, a unidade de processamento de imagens processa os dados coletados. O sistema compara o tamanho real do corte com o padrão definido para identificar se existem defeitos além do intervalo permitido. A unidade de processamento de imagens pode gerar imagens detalhadas e relatórios de medição do corte para a análise subsequente.

Julgamento do resultado: o sistema de controle central determina se o corte de cada um pode cobrir atende ao padrão de qualidade com base nos resultados do processamento de dados. Se o corte tiver defeitos, o sistema o marcará como um objeto que precisa ser reparado e o enviará para o link de reparo; Caso contrário, o equipamento o enviará automaticamente para o próximo processo.

3. Processamento e gravação de dados

Durante o processo de detecção automática, o equipamento registrará vários dados em tempo real, incluindo profundidade, largura, desvio de posição etc. do corte. Esses dados não são usados apenas para decisões de detecção e reparo no local, mas também para análise de dados posteriores e otimização da produção.

O sistema de gravação de dados pode gerar relatórios de inspeção detalhados, registrando os resultados da inspeção e o status de reparo de cada um pode cobrir. Ao analisar esses dados, os fabricantes podem identificar possíveis problemas na produção, otimizar os processos de produção e melhorar a eficiência da produção e a qualidade do produto.

O processo de inspeção automática da máquina pós-reparo para pontuação EoE é uma parte importante para garantir a qualidade das marcas de corte nas latas. Através de sensores ópticos de alta precisão, sistemas de varredura a laser, unidades de processamento de imagens e sistemas de controle central, o processo pode obter inspeção abrangente e análise precisa das marcas de corte. A inspeção automatizada do equipamento melhora a eficiência da produção, otimiza o controle da qualidade do produto e promove o progresso tecnológico na indústria de embalagens de metal.